汽車工業(yè)中的關(guān)鍵角色:FAG軸承的應(yīng)用與發(fā)展

在汽車工業(yè)向電動化、智能化轉(zhuǎn)型的過程中,有許多基礎(chǔ)部件默默發(fā)揮著重要作用,軸承便是其中之一。作為機(jī)械運轉(zhuǎn)的關(guān)鍵環(huán)節(jié),軸承的性能直接影響著汽車的動力傳遞、操控體驗和能耗表現(xiàn)。德國FAG軸承憑借長期的技術(shù)積累,在汽車領(lǐng)域形成了多樣化的應(yīng)用場景,其發(fā)展軌跡也折射出汽車工業(yè)的技術(shù)演進(jìn)方向。

一、助力新能源汽車性能提升

新能源汽車的發(fā)展對軸承提出了更高要求,尤其是在電機(jī)、減速器等核心部件上。FAG針對新能源汽車特點開發(fā)的混合陶瓷軸承,采用氮化硅陶瓷球與真空脫氣鋼套圈組合,在800V高壓電機(jī)中可實現(xiàn)25,000rpm的轉(zhuǎn)速表現(xiàn),同時能減少80%的電磁干擾,有助于動力輸出更為平穩(wěn)。

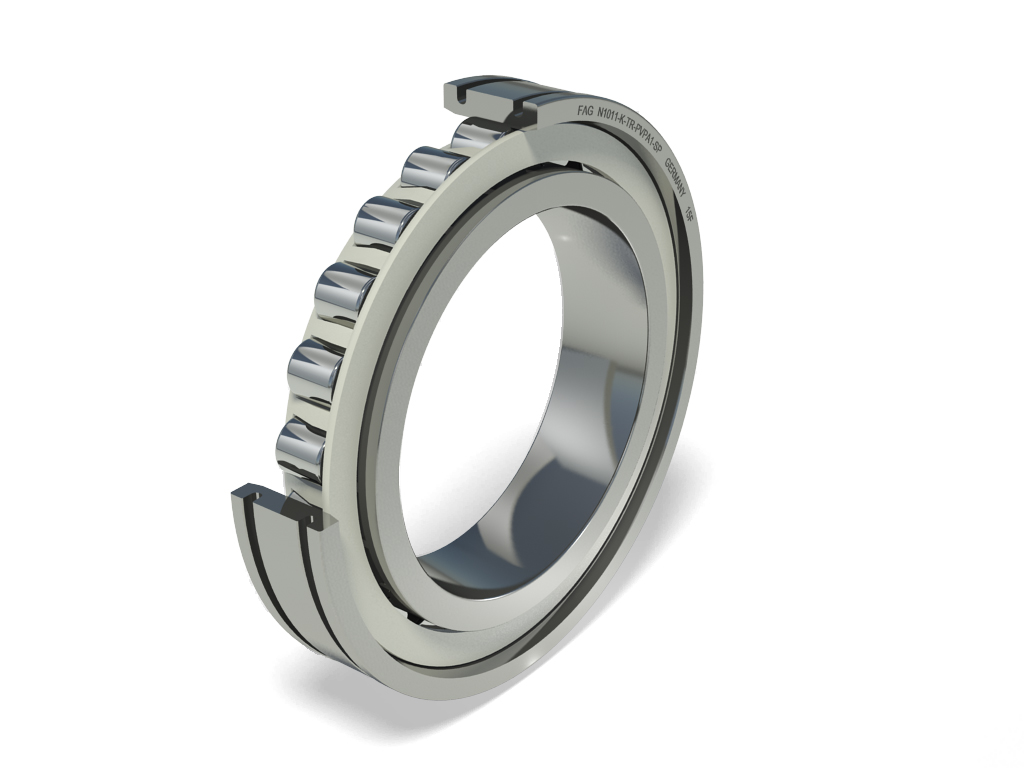

在減速器應(yīng)用中,F(xiàn)AG的圓柱滾子軸承通過優(yōu)化滾子與擋邊接觸角度,使傳動效率達(dá)到97.8%,每公里能耗較傳統(tǒng)設(shè)計減少30%,為提升車輛續(xù)航能力提供了支持。此外,在氫燃料電池領(lǐng)域,其開發(fā)的金屬雙極板軸承采用精密冷成型技術(shù),厚度控制在50-100微米,經(jīng)測試可承受1000小時以上的腐蝕環(huán)境,目前已在相關(guān)樣車上實現(xiàn)單次加氫續(xù)航800公里的應(yīng)用案例。

二、提升智能底盤操控體驗

汽車的操控質(zhì)感與底盤系統(tǒng)密切相關(guān),而軸承在其中扮演著連接與支撐的角色。FAG為線控轉(zhuǎn)向系統(tǒng)開發(fā)的高精度角接觸球軸承,在部分車型中實現(xiàn)了0.05°的控制精度,能有效減少傳統(tǒng)轉(zhuǎn)向系統(tǒng)的“虛位”,使轉(zhuǎn)向響應(yīng)更為直接。其采用的“雙冗余”設(shè)計,在主軸承出現(xiàn)異常時,備用結(jié)構(gòu)可維持30分鐘的安全轉(zhuǎn)向功能,為行車安全提供保障。

在空氣懸架系統(tǒng)中,F(xiàn)AG的導(dǎo)向軸承應(yīng)用了自潤滑聚合物涂層,可在-50℃至120℃的溫度范圍內(nèi)保持穩(wěn)定運轉(zhuǎn)。配合內(nèi)置的傳感器,能實時調(diào)整懸架剛度,在部分車型中使過減速帶時的車身側(cè)傾減少20%,提升了乘坐舒適性。

三、數(shù)字化與環(huán)保技術(shù)的融合

隨著汽車工業(yè)對可靠性和環(huán)保性的重視,軸承的全生命周期管理成為新的發(fā)展方向。FAG的BEARINX®數(shù)字化平臺通過傳感器采集軸承溫度、振動等12項參數(shù),在蔚來換電站的應(yīng)用中,實現(xiàn)了提前3個月預(yù)警軸承疲勞裂紋,使維護(hù)成本降低50%。

在循環(huán)經(jīng)濟(jì)方面,F(xiàn)AG的軸承再制造技術(shù)可將退役產(chǎn)品性能恢復(fù)至新品的90%,成本僅為新品的40%。與相關(guān)企業(yè)合作開發(fā)的稀土回收技術(shù),使電機(jī)軸承中稀土的回收率超過98%,在提升資源利用率的同時減少了環(huán)境影響。此外,其提供的“碳足跡計算器”可精準(zhǔn)統(tǒng)計產(chǎn)品使用階段的碳排放數(shù)據(jù),在部分車型供應(yīng)鏈中,應(yīng)用相關(guān)軸承使整車碳排放減少18%,符合環(huán)保法規(guī)要求。

四、本土化發(fā)展與技術(shù)協(xié)作

進(jìn)入中國市場以來,F(xiàn)AG逐步構(gòu)建起本土化的研發(fā)與生產(chǎn)體系。在無錫的智能制造基地,90%的零部件實現(xiàn)本地采購,通過數(shù)字化供應(yīng)鏈管理,將交付周期控制在7天以內(nèi)。

與寶鋼聯(lián)合研發(fā)的高純凈度軸承鋼,使材料疲勞壽命提升40%,目前已應(yīng)用于比亞迪電機(jī)軸承的生產(chǎn)。太倉工廠采用100%綠電進(jìn)行生產(chǎn),相關(guān)產(chǎn)品獲得國際可持續(xù)發(fā)展認(rèn)證,滿足國內(nèi)外市場的環(huán)保需求。在社會責(zé)任方面,其參與捐建的希望小學(xué)持續(xù)為2000余名學(xué)生提供教育支持,綠色技術(shù)實驗室每年積累10萬小時以上的軸承運行數(shù)據(jù),為行業(yè)標(biāo)準(zhǔn)完善提供參考。

五、技術(shù)探索與未來應(yīng)用

在技術(shù)研發(fā)方面,F(xiàn)AG持續(xù)探索新材料與新工藝的應(yīng)用。正在研發(fā)的石墨烯涂層軸承,預(yù)計摩擦系數(shù)可降至0.001,計劃于2028年實現(xiàn)量產(chǎn),有望進(jìn)一步提升電機(jī)效率。與中科院合作的形狀記憶合金軸承,在-200℃至500℃的極端溫度環(huán)境下仍能保持幾何精度,為特殊場景下的車輛應(yīng)用提供可能。

針對飛行汽車等新興領(lǐng)域,其與小鵬匯天合作開發(fā)的專用軸承采用磁懸浮技術(shù),在30,000rpm轉(zhuǎn)速下可實現(xiàn)低磨損運行,預(yù)計2026年隨相關(guān)車型一同量產(chǎn),為立體出行工具的發(fā)展提供支撐。

從精密鋼球磨床的發(fā)明到如今多元化的軸承技術(shù)應(yīng)用,F(xiàn)AG的發(fā)展歷程反映了工業(yè)部件從功能滿足到性能優(yōu)化的演進(jìn)。在汽車工業(yè)不斷革新的背景下,這類基礎(chǔ)部件的技術(shù)進(jìn)步,正以潤物細(xì)無聲的方式推動著出行方式的升級,為未來交通的發(fā)展提供著堅實的支撐。